加速するサプライヤーへの脱炭素要請 生き残りをかけた戦略とは

世界的なカーボンニュートラル(CN)を目指す動きを受けて、日本の自動車業界も脱炭素化へと舵を切る。トヨタ自動車は2021年6月、直接取引する世界の主要部品メーカーに対し、二酸化炭素(CO2)排出量を前年比3%減らすよう求め、注目を集めた。同社をきっかけとし、国内の自動車メーカー各社も部品の製造を含めたサプライチェーン(供給網)全体でCO2排出量を減らす取り組みを本格化している。2050年のライフサイクル全体でのCN実現を目指し、部品メーカーなどサプライヤーはどのような動きを見せているのだろうか。

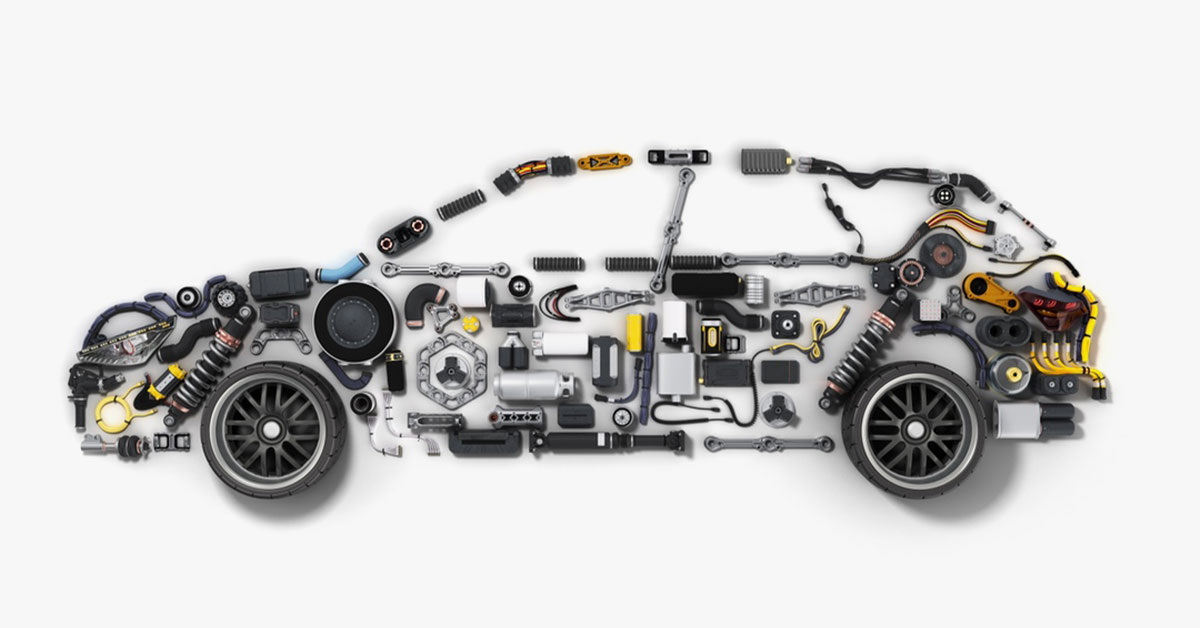

日本国内の自動車部品メーカーの取り組み事例

トヨタ自動車はこれまで1次取引先のCO2排出量の総量を把握していたが、2021年から主要な2次の部品会社以下のすべての階層のCO2排出量について調査を開始した。部品メーカーとの連携から新技術の開発までカーボンゼロの情報を集約する新組織も立ち上げ、駆動部品や車体部品など約80の品目ごとに排出量の見える化を目指す。

ホンダも2021年11月、トヨタ同様に主要部品メーカーに対し、CO2排出量を2019年度比で毎年4%ずつ減らし2050年に実質ゼロにするよう要請した。長期の削減目標を示すのはホンダが初めてだという。

トヨタやホンダは取引先にCO2の削減を取引条件にはしていないが、将来的には部品会社の選別にもつながることが予想される。こうした完成車メーカーの動きを受け、供給網でのCO2排出量の把握が求められる中、部品各社はどのような取り組みをしているのか見てみよう。

図1:部品メーカーのCO2削減に向けた主な取り組み

| 企業名 | 取り組み |

| ヨロズ | ・素材をアルミニウムから鉄に置き換えることで、LCAでのCO2排出量を従来比28%減らす。 ・工場で使用する電力を2022年から再エネに切り替え。 |

| エーピーシィ | 工場で使用する電力を、2021年秋から実質的に再エネ100%に切り替え。 |

| 古河電気工業 | 三重事業所内の自動車部品工場に太陽光発電設備を導入。 |

| デンソー | CO2を回収してCO2を循環利用する実証試験を開始。 |

| アイシン | 自動車部品の熱処理工程などで使用する水素バーナーの実証実験を東邦ガスと協業で開始。 |

| 曙ブレーキ | 原材料の構成を見直した上でブレーキパッドの製造工程を改善し、加熱工程を減らすことでCO2を削減。 |

| 豊田鉄工 | 自動車のボディー部分などの製造で工場でエネルギー消費の少ない冷間プレス機を増やす。 |

自動車部品メーカーのヨロズは足回り部品の開発で製造から使用までのCO2排出を評価するライフサイクル(LCA)手法を導入している。同社は、振動をやわらげるサスペンションの関連部品で使用する材料を、製造過程で多くのCO2を出すアルミから鉄に切り替えた。鉄にすることにより重量は増えるが、LCAでのCO2排出量を従来比28%減らすことができる。

さらに同社は2022年3月から、afterFITと協業し、使用する工場の消費電力を100%再生可能エネルギー(再エネ)に切り替える。今回の切り替えで電力からのCO2排出はゼロになり、CO2排出削減量は年間4,700トンになる。2022年中には工場の駐車場と空き地にafterFITが太陽光発電設備を敷設し、その電力をヨロズが長期で購入する契約「PPAモデル」により、同社工場で自家消費する。

※PPA:「Power Purchase Agreement(電力購入契約)」の略で、施設所有者が提供する敷地や屋根などのスペースに太陽光発電設備の所有、管理を行う会社(PPA事業者)が設置した太陽光発電システムで発電された電力をその施設の電力使用者へ有償提供する仕組み

古河電気工業でも2021年4月、NTTアノードエナジーによるPPAを利用し、三重事業所内の自動車部品工場に太陽光発電設備を導入している。設置した太陽光発電パネルの容量は853.2kWで、想定年間発電量は974,000kWh。これにより、CO2削減効果は同工場の排出量の約10%(2019年度比)にあたる年間最大約400トンを見込む。

アイシンは東邦ガスと協業で自動車部品の熱処理工程などで使用する水素バーナーの実証実験を開始。燃焼時にCO2を発生させない水素を燃料にすることで、従来の都市ガスに比べ、熱処理炉では年間200トン、アルミを溶かす炉では年間1,000〜2,000トンのCO2を削減できる見込みだという。同社は生産拠点でのCO2排出量削減に2030年までに1,100億円を投じる。

デンソーはCO2を回収して循環利用する「CO2循環プラント」を自社工場ですでに設置し実証実験を開始している。このプラントは、ガス機器から排出されたCO2を回収し、水素と合成させてメタンをつくり、燃料として使えるようにする。同じトヨタグループの豊田中央研究所が共同開発した。この技術を大規模化して実際の工場に適用できれば、CO2を排出しない工場も夢ではないという。

そのほか、自動車のボディーを手がける豊田鉄工や樹脂部品の小島プレス工業、曙ブレーキは製品開発や生産工程の見直しでCO2排出を減らす。

CN達成のためには更なる再エネ技術が必要・・・次ページ

エネルギーの最新記事