世界の蓄電池市場をひっくり返す、日本発の全固体リチウム硫黄電池とはなんだ

産総研が果たしたブレークスルーとは

産総研は、高エネルギー密度電池の創出を目指し、全固体リチウム硫黄電池を研究してきた。特に最近では、先述したメカニカルミリング手法を活用した固体電解質材料の合成および正・負極合材の開発、これらに重点をおいて研究開発を行ってきた。

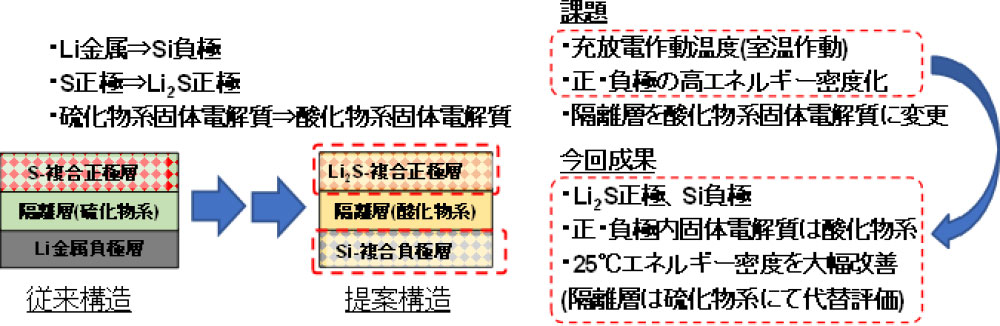

その中で、先ほど課題1の解決方法としてあげたリチウム金属を用いない系として、正・負極活物質をそれぞれリチウム硫黄とケイ素に置き換え、研究をしてきたわけだ。より正確には、これらの物質に固体電解質材料を複合化した全固体リチウム硫黄電池用の電極の研究を行ってきた、となる。

そうした中、酸化物系固体電解質が酸化物系であるにも関わらず、高い変形性と比較的高いイオン伝導性を示すことを見出し、この材料と複合化したリチウム硫黄複合正極およびケイ素複合負極を組み合わせた全固体リチウム硫黄電池のフルセル試験にて、45℃で比較的高いエネルギー密度が得られることを報告していた。

ここについては、さきほど全固体リチウムイオン電池の課題としてあげたように、一般的に酸化物系固体電解質粒子は硬いため、良好な粒子間接触が得られず、高いエネルギー密度を得ることは難しいと考えられていたが、酸化物系固体電解質材料を用いた全固体リチウム硫黄電池であっても次世代電池の有力候補となり得ることを示した格好になる。

そして、これらの成果を応用し、実際の電池の使用条件を考慮した室温での作動を目標として、さらなる特性の向上に取り組んでおり、それがこの図となる。

産総研における酸化物系全固体リチウム硫黄電池研究

出典:産業技術総合研究所

ここからが今回のブレークスルーの内容になる。

先ほど、リチウム硫黄とケイ素を正・負極活物質に置き換える、と解説したが、実は、高容量電極活物質であるリチウム硫黄とケイ素は従来材料と異なり、結晶構造が壊れても充放電特性の低下がないことから、遊星ボールミルを用いたメカニカルミリングで微細化することで電池特性を向上できることで知られている。

つまり、接点を増やせるわけだ。

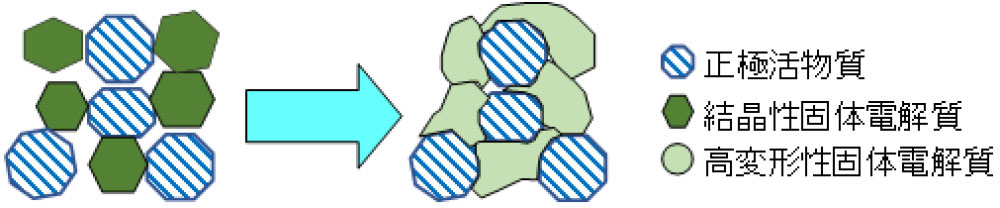

さらに、一般的な硬い酸化物系固体電解質材料をメカニカルミリングにより合成させる、高変形性酸化物系固体電解質材料に置き換えることで、粒子間接点を大幅に増やすこともできるという。接点、増えまくりだ。

高変形性固体電解質材料による粒子間接触の改善イメージ図

出典:産業技術総合研究所

そして、最近、高変形性の酸化物系固体電解質のイオン伝導率が改善されてきており、酸化リチウム(Li2O)とヨウ化リチウム(LiI)が複合化した材料のLi2O-LiI(酸化リチウム-ヨウ化リチウム)ガラスは比較的高いイオン伝導率を示すことで知られている。

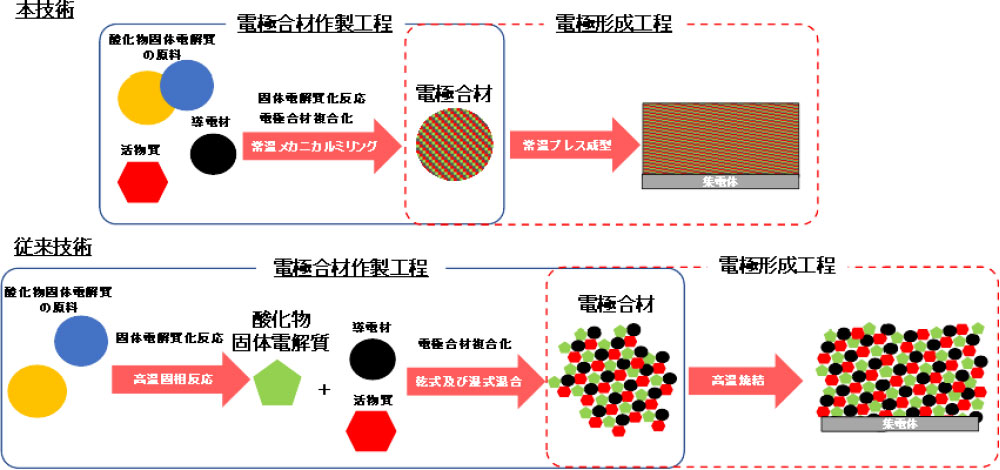

今回、このLi2O-LiIガラスの原料(Li2O(酸化リチウム)およびLiI(ヨウ化リチウム) )と電極活物質(正極ではLi2S(リチウム硫黄)、負極ではSi(ケイ素))およびカーボンなどの導電材を混合して、一括してメカニカルミリング処理を行うことで電極内固体電解質材料合成と電極合材の複合化を同時に行う方法を産総研は考案する。

これによって、室温で作動する全固体リチウム硫黄電池用のリチウム硫黄正極およびケイ素負極合材の開発に至った。

この技術によってなにが起きるか。

電極合材の製造工程を大幅に短縮しつつ、活物質粒子-固体電解質粒子間および固体電解質粒子間の接点を大幅に改善した正極および負極合材を得ることができたという。

本技術による酸化物系固体電解質材料を用いた電極合材および電極形成概略図

出典:産業技術総合研究所

さらに、従来の硬い酸化物系固体電解を用いた電極合材の焼結による電極形成とは異なり、今回の新技術によって得られた電極合材は常温プレスのみで高性能な電極を形成可能であり、生産性も大幅に改善できるとしてきた。

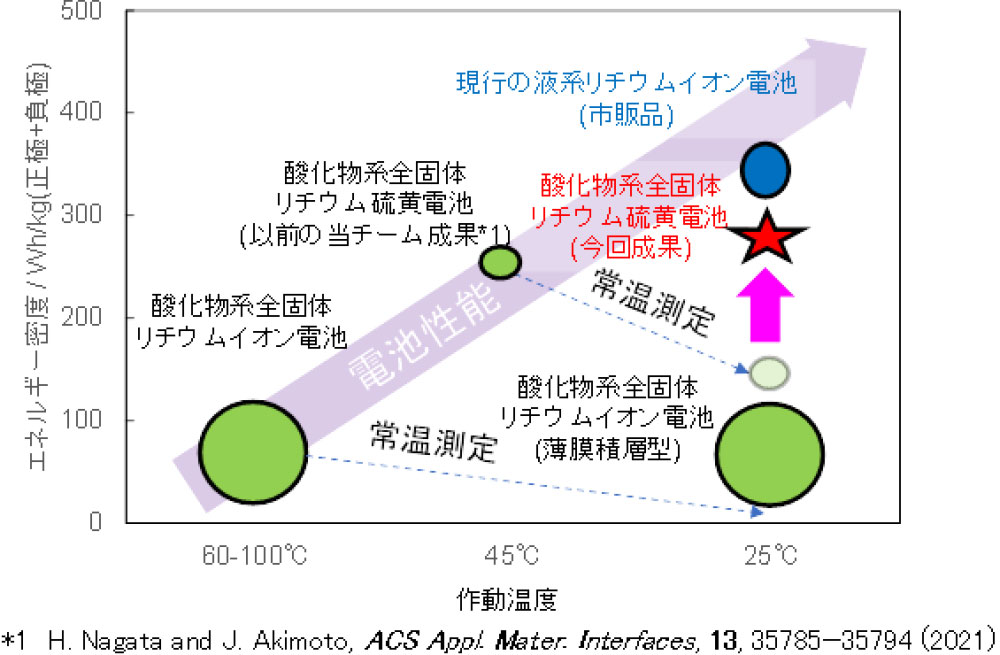

また、この正極と負極を組み合わせた25℃におけるフルセル試験にて、充放電特性を得ることができた。換算すると、25℃で面積容量4.0mAh/cm2、エネルギー密度283Wh/kg(正・負極重量基準)となり、これまで報告されている電極に酸化物系固体電解質材料を用いた全固体リチウムイオン電池と比較して大幅に向上させることができたという。室温におけるエネルギー密度283Wh/kgは、現行の液系リチウムイオン電池とも比肩し得る値であり、産総研では、安全性の高い全固体リチウム硫黄電池の実現可能性を示すことができたとしている。

酸化物系全固体電池のフルセルのエネルギー密度(正極+負極重量基準)

出典:産業技術総合研究所

つまり、全固体電池の課題とされた密度、これをこの全固体リチウム硫黄電池は乗り越えてきた、ということになる。もちろん、性能アップはもっといけるだろう。そこで最後に今後の展望を占ってみたい。

気になる今後の展開・・・次ページ

エナシフTVの最新記事