プラントエンジニアリングはDX(デジタルトランスフォーメーション)でEPCを超える(後編)

エンジニアリング会社のプラント向けDX(デジタルトランスフォーメーション)が進んでいる。運転管理にAIやデジタル技術を取り入れることで、プラントでの予防保全や、運転の効率化が図れるようにするサービスなど、従来のEPC売り切りビジネスからプラントライフサイクルサービスへと事業領域を広げている。また建設工事でもデジタル化を駆使した、効率化手法が取り入れられつつあり、エンジニアリング産業に大きな変化をもたらしている。

(前編はこちら)

目次[非表示]

AI解析でO&Mの支援:東洋エンジニアリング

東洋エンジニアリングの場合は、尿素プラントでのAI解析などによる運転や保全の支援などを提供する「DX-PLANT」を行っている。同社の事務所内にDX-PLANTのモニタリングルームを開設し、顧客の複数のプラントの状態を専門家が見る環境を整えている。インドの肥料プラントなどで導入されており、遠隔監視や運転・保全サービスを展開、顧客プラントの生産性向上に繋げている。今後肥料プラント以外にも適用していくことを目指している。

AIを活用した遠隔監視プラットフォーム:三菱パワー

三菱パワーはガスタービン発電などで、長期保守契約を交わすことが多い。回転機であるガスタービンの状態監視は以前から重視されていた。回転軸がぶれてしまうと、最悪の場合、タービンローターの軸が折れることになるためだ。そこで計器をつけて遠隔監視することが良く行われてきた。

三菱パワーはそれをベースにプラットフォーム化し、AI解析を加えて運転保守の最適化と性能向上、運用改善などのサービスを「TOMONI」として提供している。世界の主要な発電プラントメーカーはこうしたプラットフォーム化を進めている。

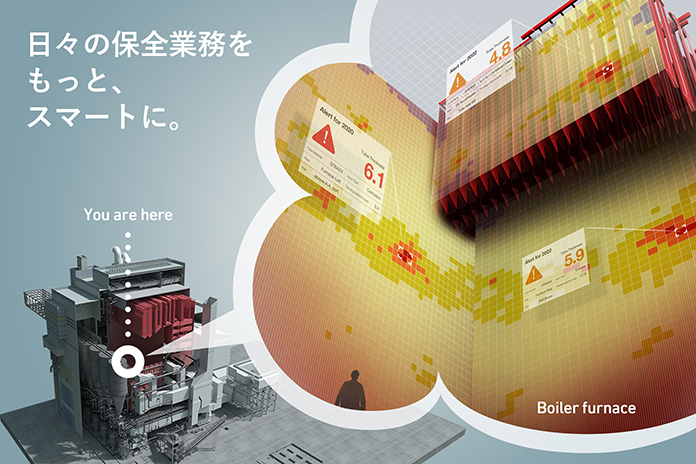

TOMONIによるボイラー定期検査支援(イメージ) 三菱パワーウェブサイトより

DXによるサービスを活用することで、プラント各社はEPC(設計・調達・建設)からO&M(運用管理および保守点検)、生産性改善などのプラントライフサイクルビジネスへと領域を拡大しようとしている。ただ、これまでのところ部分的な対応に留まっていることも確か。ごみ焼却炉ではデジタル化による自動運転が出来る所まできているが、石油やLNG、石油化学などの大規模プラントではまだ未来の話だ。

実際のところ、防爆エリアではドローンを飛ばせないとか、防爆対応の無線伝送設備がないというハード面での問題も指摘されている。プラントの運転自体が複雑であり難しい面もあるが、将来的には自動運転を目指し、プラットフォーム展開を図っている企業もある。今後はさらに各種のサービスが展開されていくことになりそうだ。

建設工事でAWP(アドバンスド・ワーク・パッケージング)が注目

一方、こうした運転保守サービスだけでなく、大規模プラントのEPCそのもののデジタル化も進められている。その中で最も注目されているのが、米建設産業研究所(CII)が提唱した“AWP(アドバンスド・ワーク・パッケージング)”だ※。

通常のEPCでもワークパッケージは取り入れられている。ただ、建設工事現場のみを対象としたものである事が多い。建設現場では例えば、工事予定日当日でも設計変更が発生したり、既に施工済の場所のやり直しが必要になったりすることも珍しくない。工事スケジュールと設計、資機材の調達の進行がマッチしないというのは日常茶飯事だ。建設工事の生産性を高める事が出来ない大きな要因の一つであり、エネルギープラントなど規模の大きなプロジェクトになればなるほど、こうした問題は発生しやすい。

これに対してAWPでは、工事に合わせて設計、調達を行う。同時に工事のワークパッケージのメッシュも細分化し、全体としてより整合性の高い順序で施工が進むよう、配慮する。そこで設計から建設までをシームレスに繋ぐのがデジタル化の役割となる。

CIIによるAWPの紹介ビデオ

米国では既にAWP導入が必須要件

米国では既に、AWP導入が必須要件となりつつあり、エンジニアリング各社はそれぞれにシステムを構築し、実際のプロジェクトに導入し始めている。米国で多くの損失を被ったエンジニアリング会社だが、リスクに関する知見の習得とともに、AWPの導入で工事リスクの最小化を進めつつあるとも言える。しかもデジタルを使ったAWPは、日本のエンジニアリング会社が一歩進んでおり、期待は大きい。

ただ、これは設計から調達へ、さらに建設へという業務のシーケンスの変革を意味する。現場に合わせた設計、調達を行うということは意識改革が必要となる。そのためのシステム作りも必須であり、エンジニアリング業務そのものを変革する必要がある。

工事現場ではさらに、RFIDタグやドローンによる資機材の管理や、作業員の管理のデジタル化も行われている。最近では現場での図面確認をタブレットで行うのが普通になってきており、図面を抱えて現場を走りまわる姿は無くなってきているという。

近未来的には、3Dプリンターによる配管ラックの建設なども行われるようになる。現場の無人化が進めばそれだけ、工事リスクも低減していくことになるだろう。

※AWPの詳細は「プラント建設を変えるAWP」 AmazonKindle参照

参照

東洋エンジニアリング DX-PLANT

三菱パワー TOMONI

(前編はこちら)

エネルギーの最新記事