6分でフル充電、航続距離300km以上 東芝の次世代SCiBはどこがすごいのか

9月24日、東芝は次世代リチウムイオン電池についてのプレスリリースを双日、CBMM(ブラジル)の3社共同で発表した。このリチウムイオン電池は負極材料にニオブチタン系の酸化物を用いたもので、商業化に向けたものだとしている。このリリースが発表された直後から、リチウムイオン電池、さらにはEVのバッテリーに大きなゲームチェンジが起きるのではないかと話題になっている。

目次[非表示]

東芝独自のリチウムイオン電池は負極がほかと違う

東芝は長らく独自のリチウムイオン電池の開発を手がけてきていた。独自開発の「SCiB」バッテリーは。はリチウムイオン電池の負極材料に、チタン酸リチウム(LTO:Li4Ti5O12)を用いている。

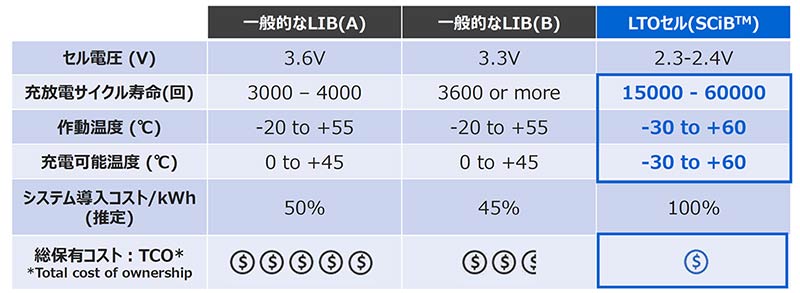

このLTOという負極材料は、リチウムよりも電位が高く、充放電サイクル回数の向上や、安全性を高めることに成功している。2007年に発表され、2008年に商業化、2011年にはホンダのフィットEVに搭載された。「マイルドハイブリッド」であるスズキ・ワゴンRには340万台の納入実績がある。

この現行のSCiBはサイクル寿命2万回以上、6分間で80%以上の充電、SOC(充電状態)0から100%までの使用が可能(一般的なリチウムイオン電池はバッファが必要)、大電流の充放電、マイナス30℃でも繰り返し充放電できるなどが大きな特徴であった。

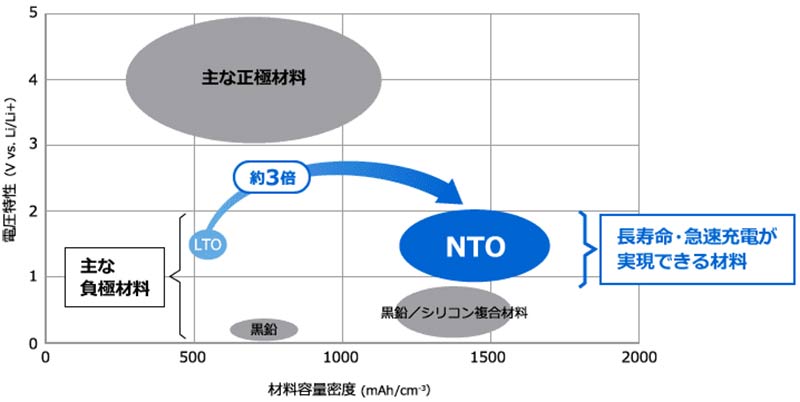

しかし、いいことばかりではない。リチウムよりも電位が高い負極材料であるがゆえに、正極との電位差は小さい。そのため、ほかの負極材料であるシリコンや黒鉛(グラファイト)を用いることでエネルギー密度を高めた他社バッテリーほどにはエネルギー密度は高まらず、後塵を拝していた。

充放電サイクル寿命や作動温度では他LIBを凌駕するが、電圧は低い 東芝ウェブサイトより

第二世代SCiBは、負極が第一世代と違う LTOからNTOへ

東芝は第一世代のSCiBを製品にして市場に出す一方で、第一世代の弱点を克服する研究開発も続けていた。

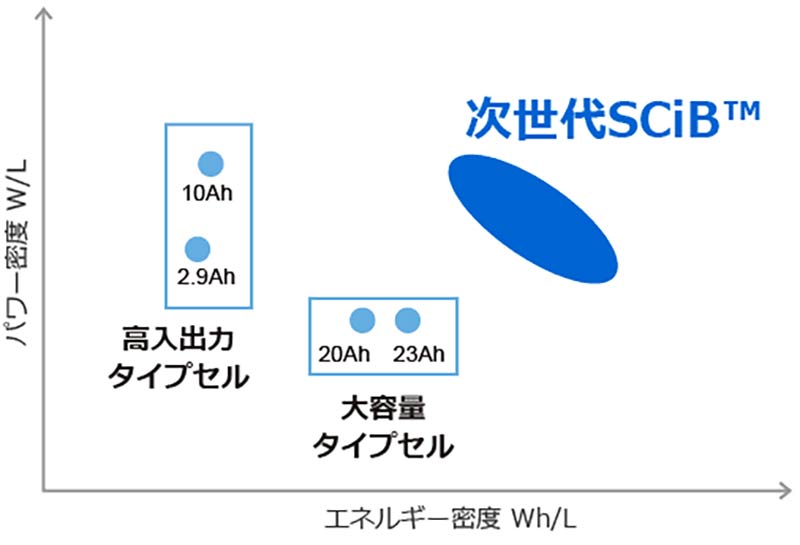

そして2017年、「次世代SCiB」を発表。この次世代SCiBの充電電圧は最大3.0Vになり、一般的なLIBと遜色がなくなった。充放電サイクルは2万回からさらに延び、推定25,000回で80%の容量維持率になった。気温25℃の環境で、

また、6分で90%の充電が可能となり、従来製品よりも急速充電にも対応した。

この性能アップになにが効いたのか。やはりカギは負極材料だった。従来のチタン酸リチウムからニオブチタン系酸化物(NTO:TiNb2O7)に負極材料を変更したのだ。

材料の密度が3割近く高くなり、理論体積容量密度は580mAh/cm3から1,680mAh/cm3へと大幅に高くなった。グラファイトの837mAh/cm3と比べても高い。

また、このNTOの負極材料特性に加え、これまでのSCiBで培った東芝独自の電極化技術を用いることで、NTO粒子の結晶性を高め、リチウムイオンの拡散性を向上させることにも成功。エネルギー密度は1.5倍を目指すとしていたが、2017年の試作品では350Wh/L。現行の大容量タイプSCiBの23Ahセルタイプは202Wh/Lだから、1.5倍、現行20Ahセルタイプは176Wh/Lなので、約2倍。

2017年の時点では50AhのEV用バッテリーをつくった。これほどの容量が可能になったのも、負極材料と電極化技術により、安定した負極容量(単位体積当たりの容量)が安定して増加させることが可能になったからだ。この試作品をEVに搭載した場合、6分間の超急速充電で320kmの走行距離が可能だという。この走行距離はコンパクトEVの従来リチウムイオン電池と比べて3倍だという。

実用化にメド いよいよ実証実験へワーゲンの電気トラックで

以上、第二世代(次世代)SCiBの特徴を述べてきたが、これは2017年の試作品のデータになる。そこから東芝は、試作品を繰り返し、今回、ついに実証実験にいたったというわけだ(今回のリリースでは、実証実験に使われる次世代SCiBの詳細なデータは公表されていない)。

2017年の試作品の時点では、ニオブの価格が問題になっていた。東芝の担当者は「現状でニオブの価格が高い」と日経の取材に答えている。

ニオブの資源量自体は鉛よりも多いが、バッテリー需要用のニオブ生産は少なかった。需要があまりなかったことで供給量は限られていたが、今回、株主でもある双日は世界最大のニオブ生産企業であるCBMMと手を組み、今回の実証実験用のニオブ供給を担う。

ニオブは鉄鋼の添加材料として主な用途がある。ニオブを少量添加することで、高張力鋼、ステンレス鋼などの機能を高める。ニオブはブラジルがその生産量の9割を占めている。今回のCBMMはそのブラジル企業の中でも世界最大の生産企業で、年間58,000tの生産を行う。CBMMは生産能力を増加させる予定だ。CBMMのバッテリー関連ニオブのR&D予算を増加させているという報道もある。

実証実験の車体は電動トラックだ。フォルクスワーゲン・グループの子会社であるトレイトンの一員であるVolkswagen Caminhões e Ônibusの商用トラックが使われる予定。

リチウムイオン電池における負極材料の重要性

リチウムイオン電池における負極材料といえば、ノーベル賞を受賞した吉野彰氏の功績が上がる。

リチウムイオン電池を世界で最初に考えたのは、イギリスのマイケル・スタンリー・ウィッテンガムだが、リチウムの持つ不安定さ、危険性を克服することができなかった。それを克服したのがオックスフォード大のジョン・グッドイナフ教授と水島公一氏。正極材をコバルト酸リチウムにすることを発見したが、今度は負極材料が見つからない。さまざまな負極材料が試みられたが、1985年に吉野彰氏らが炭素材料を負極材料とすることで、いまのリチウムイオン電池の基本ができ上がった。

現在の市場では、負極材料はグラファイトが主流だが、シリコンを含有させることでエネルギ−密度を高める試みがされている。現在のテスラバッテリーもシリコン含有グラファイトだが、その含有率を上げてエネルギー密度向上を狙う。エネルギー密度の向上と、安全性の両軸が重要であることはいうまでもない。

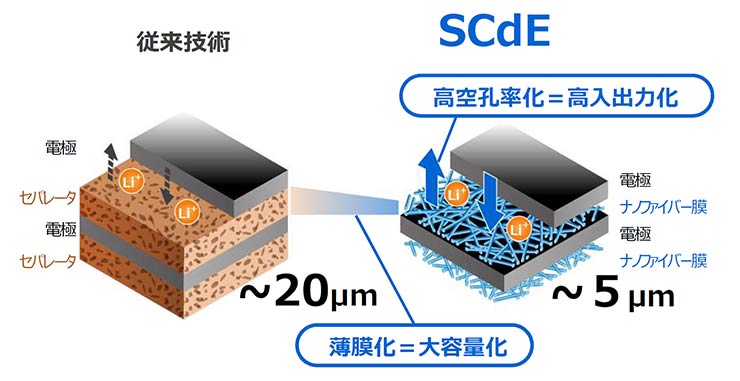

正極材料、負極材料ともに、より高性能な材料を探し続けている。負極材料でチタン酸リチウム、さらにはニオブチタン系酸化物を使うのは東芝の独自技術だ。また、東芝はSCiBにおける正極と負極の絶縁体であるセパレータの薄膜化も技術として持つ。

5μmの薄膜化を実現した、次世代セパレーターSCdE 東芝ウェブサイトより

このバッテリーが製品化すると、EVの充電環境は大きく変わるだろう。ガソリンなどとおなじように5分、10分の充電で変わらず300、400kmの航続距離がでることも可能だと思われる。

東芝はじめ3社は、2023年にも製品として商業化したい考えだ。

*EnergyShiftの「バッテリー」関連記事はこちら

エネルギーの最新記事