脱炭素競争、負ければ日本から鉄鋼業界が消える?! 世界一の復権目指す鉄鋼メーカーの取り組みとは

高炉メーカーが取り組む3つの技術革新とは

鉄鋼の脱炭素に向け、高炉メーカー3社は「高炉水素還元」「大型電炉での高級鋼製造」「100%水素直接還元プロセス」の3つの技術革新に取り組んでいる。

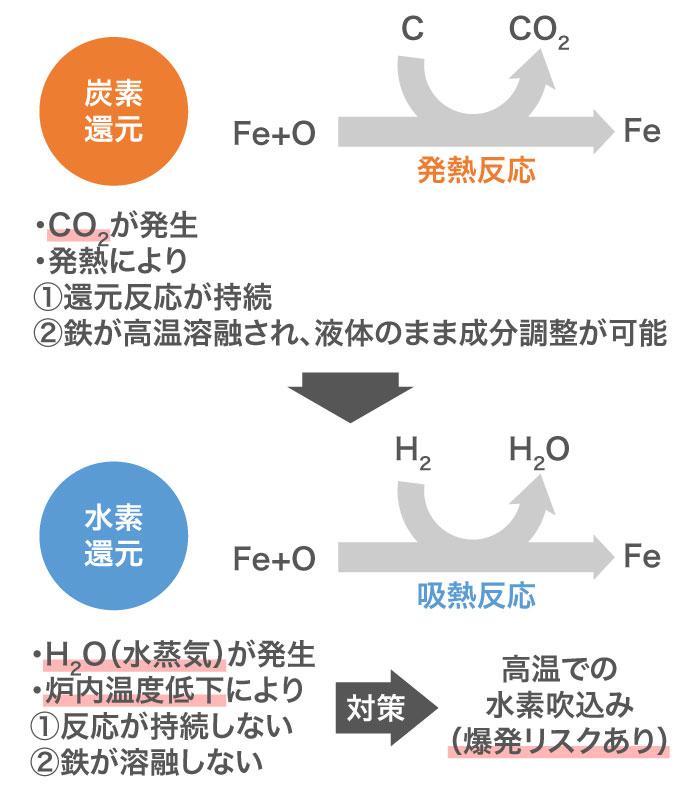

まず高炉における水素還元だが、鉄鉱石の酸素を炭素(C)に代わって、水素で分離することはもちろん可能だ。問題はCO2ではなくH2Oが発生するため、高炉内の温度が低下してしまい、思うように鉄鉱石が溶けず、鉄ができない。これが大きな技術課題となっている。

水素利用の技術的課題

出典:経済産業省の資料をもとに編集部再編集

高炉メーカー3社は、1,000℃以上の高温で水素を吹き込むことを研究テーマのひとつに掲げるが、水素は500℃を超えると爆発してしまう。今まで人類は750℃以上の水素を扱ったことがなく、いかに高温水素を扱うかが障壁のひとつになっている。しかも水素は非常に分子が小さい。小さいがゆえに金属の中に入り込んで、金属を弱くする「水素脆性」という現象を引き起こしてしまう。そもそも大量の水素をどのように高炉に運んでいくのか。課題は多い。だが、高炉メーカー3社は10年ほど前から水素還元製鉄の技術開発を進めており、10%までの水素置換を実現済みである。

高炉ではなく、電炉で鉄をつくればいいとの意見もあるだろう。しかし、電炉には高級鋼がつくれないという制約がある。電炉はビルの解体くずなどのスクラップを電気で溶かしてつくる製法だ。スクラップを使う限り、混入している銅などの不純物を分離できず、鉄の品質に大きな劣化をもたらす。もうひとつの課題は精錬中に大気中の窒素が混入してしまい、品質劣化を招くという点だ。H型鋼や鉄筋など、そのままの形で使う鉄なら電炉でも製造できる。だが、自動車部品のように高度なプレスをする、溶接をするとなると板が割れてしまう。さらに電炉は炉が小さく生産性が高炉よりも低いという課題もある。高炉から電炉に転換するには、今、世界にある100トン、150トン級では間に合わず、300トン級の大型電炉が必要だ。ところが、設備の規模が2倍、3倍になると異次元の技術課題が発生する可能性もある。

実証実験がおこなわれている試験高炉

出典:資源エネルギー庁

最後の技術革新が、高炉法に頼らず、あらかじめ鉄鉱石から直接、酸素を分離したものを使う「100%水素直接還元」だ。電炉メーカーを中心に世界ですでに1億トンほどの実生産があるが、今の技術は天然ガスによる直接還元である。そのためCO2削減量は3割強にとどまる。日本の高炉メーカーは100%水素で還元する技術の確立を目指している。

脱炭素基金、2兆円ではまったく足りない

脱炭素化に向けては、3つの技術革新に加えて、それを支える3つの外部条件が欠かせない。ひとつはいうまでもなくグリーンイノベーション基金など政策支援の強化だ。2兆円ではなく、20兆円に増やすべきとの声もある。2つ目がカーボンフリー電力、さらにグリーン水素の大量導入とコスト低減だ。政府は2050年までに2,000万トンの水素導入を目標に掲げるが、日本製鉄だけでも600〜700万トンの水素が必要になる見込みだ。水素の供給体制をどう構築していくのか。3つ目がCCUSだ。水素で鉄をつくれたとしても、鉄を高温で溶かす熱源に関しては、どうしても石炭の使用が残る。CO2を回収し利用・貯蔵するCCUSの実現が欠かせない。

脱炭素は日本の製造業の復活につながる・・・次ページ

エネルギーの最新記事